Herstellung von natürlichem und synthetischem Quarzglas

Wie der Titel bereits andeutet, gibt es zwei verschiedene Methoden zur Herstellung von Quarzglas. Bei der einen wird hochreines Quarz oder ein anderes siliziumdioxidhaltiges Mineral verwendet, das durch verschiedene Wärmequellen geschmolzen wird. Diese Werkstoffklasse wird als natürliches Quarzglas bezeichnet. Die andere Möglichkeit, die zu synthetischem Quarzglas führt, verwendet gasförmige siliziumhaltige Chemikalien (z.B. SiCl4), die in Gegenwart von Sauerstoff verbrannt werden, um Siliziumdioxid zu bilden.

Natürliches Quarzglas

Elektrisches Schmelzen

Das elektrische Schmelzen ist das am weitesten verbreitete Verfahren zur Herstellung von Quarzglas. Hierbei können zwei Methoden unterschieden werden:

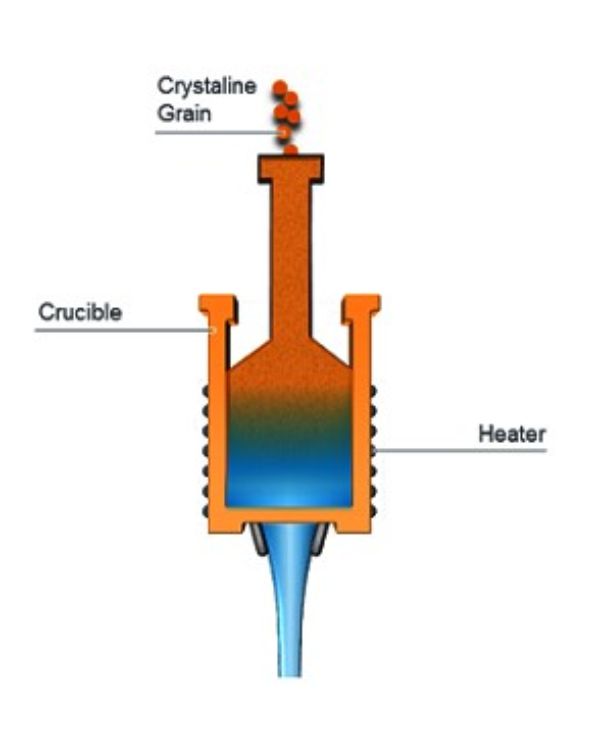

- Kontinuierliches Schmelzen:

Beim kontinuierlichen Verfahren wird Quarzsand oben in einen vertikalen Schmelzofen eingefüllt, der aus einem feuerfesten Metalltiegel besteht, der von elektrischen Heizelementen umgeben ist. Das Innere wird in einer neutralen oder leicht reduzierenden Atmosphäre gehalten, die verhindert, dass das Siliziumdioxid mit dem Tiegel reagiert. Das geschmolzene Material tritt aus der unteren Öffnung des Tiegels aus, der so geformt wird, dass Stäbe, Rohre, Platten oder andere Produkte mit unterschiedlichen Abmessungen entstehen.

- Block- bzw. Batch-Schmelzverfahren:

Im Batch-Verfahren wird eine große Menge des Quarz-Rohstoffs in eine feuerfest ausgekleidete Vakuumkammer eingebracht, die auch Heizelemente enthält. Obwohl diese Methode in der Vergangenheit zur Herstellung großer, einzelner großer Quarzglasblöcke verwendet wurde, kann sie auch zur Herstellung kleinerer, formoptimierter Körper aus Quarzglas eingesetzt werden.

Die Reinheit wird hauptsächlich durch den Grad der Veredelung des Rohmaterials und das verwendete Verfahren bestimmt. Heraeus verwendet für die Herstellung seiner Produkte nur hochveredelten Quarzsand, der einer strengen Qualitätskontrolle unterliegt.

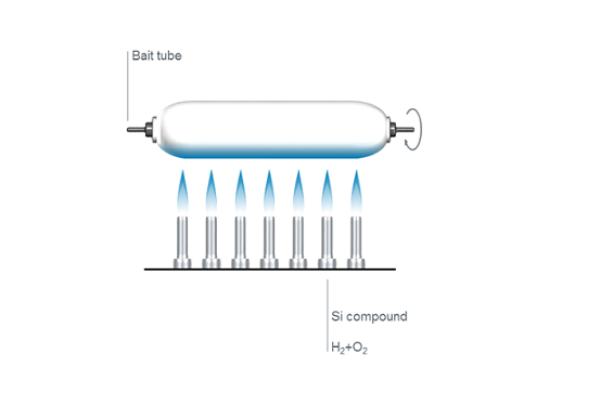

Flammenschmelzen

Historisch gesehen war die erste Methode zur Herstellung von Quarzglas das Schmelzen von Quarzkristallen in kleinem Maßstab in einer Flamme. Vor mehr als 100 Jahren begann der Heraeus-Chemiker Richard Küch, Bergkristall aus Quarz in einer Wasserstoff-Sauerstoff-Flamme (H2/O2) zu schmelzen. Seitdem stellt Heraeus mit diesem Verfahren Quarzglas im industriellen Maßstab her.

Flammengeschmolzener Quarz wird heute in großem Maßstab in einem kontinuierlichen Verfahren hergestellt, bei dem hochveredelter Quarzsand durch eine Hochtemperaturflamme geleitet und auf der Oberfläche einer Schmelze abgelagert wird, die sich in einem mit feuerfestem Material ausgekleideten Tank befindet. Die zähflüssige Schmelze wird langsam durch eine Düse im Boden dieses Behälters abgezogen und erstarrt in einer durch die Düse bestimmten Form. Auf diese Weise kann ein Block aus transparentem Quarzglas mit dem gewünschten Querschnitt (rund, rechteckig oder hohl) hergestellt werden, der in bestimmten Abständen abgeschnitten und zur weiteren Verarbeitung entnommen wird.

Synthetisches Quarzglas

Bei diesem Verfahren werden die siliziumhaltigen Ausgangsstoffe (z.B. Siliziumtetrachlorid; STC) in Gegenwart von Sauerstoff verbrannt, um Nanopartikel aus Siliziumdioxid, auch “Scoot-Teilchen” genannt, zu bilden. Da die Ausgangsstoffe speziell hergestellt und veredelt werden, sind sie in außergewöhnlich hoher Reinheit verfügbar, und das resultierende Quarzglas hat einen sehr geringen Gehalt an metallischen Verunreinigungen.

Da bei der Herstellung Dämpfe von Chemikalien (siliziumhaltige Vorläuferstoffe) verwendet werden, spricht man von chemischer Gasphasenabscheidung (CVD). Es gibt zwei Verfahrensfamilien, eine, bei der die abgeschiedenen Nanopartikel direkt zu einer kondensierten Quarzglasschicht geschmolzen werden, und eine, bei der der Ruß akkumuliert und in einem zweiten Verfahrensschritt zu transparentem Quarzglas kondensiert wird (dieses Verfahren wird als Verglasung bezeichnet).

Einstufige Herstellung von Quarzglas

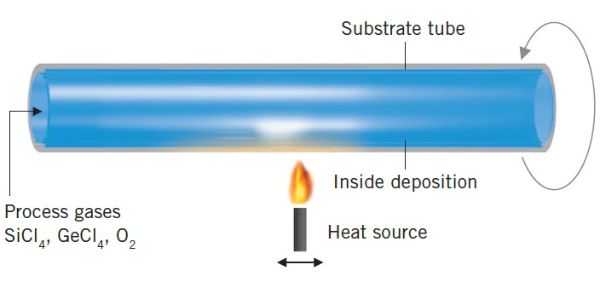

Chemische Gasphasenabscheidung (CVD)

Zur Herstellung von Glasfaserkernstäben wird Quarzglas mit einem bestimmten Brechungsindex in Quarzglasrohren abgeschieden. Die Chemikalien werden durch ein Trägergas in das Rohr gebracht. Die Reaktion zur Rußbildung wird durch eine Wärmequelle ausgelöst. CVD-Prozesse werden nach Art der eingesetzten Wärmequelle unterschieden. Die Wärmequelle ist entweder eine Flamme (MCVD), ein Ofen (FCVD) oder ein Plasma (PCVD). Alle Gase, die nicht reagiert haben, werden in einem Gaswäscher behandelt.

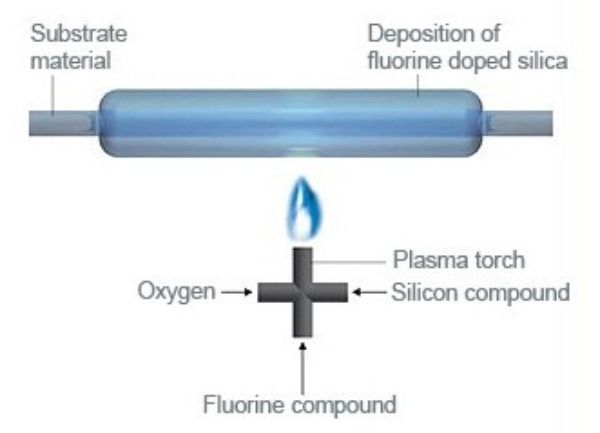

Plasma-Außenabscheidung (POD)

Bei diesem Verfahren wird eine Plasma-Wärmequelle verwendet, um chemische Vorläufer zu „verbrennen“ und eine dünne Glasschicht auf einem rotierenden Target abzuscheiden. Dieses Target kann ein Rohr oder ein massiver Stab sein, der nicht unbedingt rund sein muss. Aufgrund der hohen Temperatur des Plasmas eignet sich dieses Verfahren am besten für die Herstellung von fluordotiertem Quarzglas. Der erreichbare Höchstgehalt an Fluor in Siliziumdioxid ist eine Funktion der Abscheidungstemperatur. Es gibt eine Grenze für den maximalen Fluorgehalt, da Fluor auch Quarzglas wegätzt. Je höher der Fluorgehalt in den Gasen ist, desto langsamer ist die Abscheidung.

Die Plasma-Außenabscheidung wird in der Regel eingesetzt, um hoch fluordotiertes Siliziumdioxid herzustellen, das einen niedrigeren Brechungsindex hat als undotiertes Quarzglas. Dieser Unterschied im Brechungsindex wird für optische Fasern benötigt. Die verfügbaren Produkte sind hochfluordotierte Rohre und Stäbe, aber Heraeus bietet dies auch als Dienstleistung an.

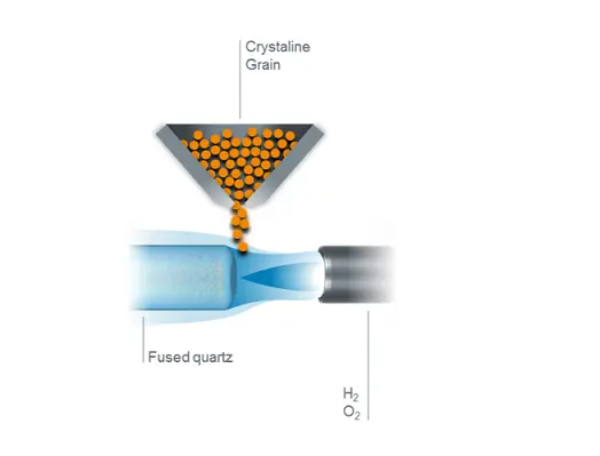

Zweistufige Herstellung von Quarzglas

Bei diesem Verfahren wird der Ruß auf einem rotierenden Köderstab (Outside Vapor Deposition; OVD) oder am Ende eines nach oben gezogenen Stabes (Vapor Axial Deposition; VAD) abgeschieden. Der Ruß sammelt sich an und bildet einen porösen Körper mit einer Dichte, die weniger als 25 % derjenigen von Quarzglas beträgt. Dieser poröse Körper wird dann in einem weiteren Schritt zu einem transparenten Quarzglaskörper konsolidiert.

Aufgrund seiner hohen Oberfläche ist es einfach, den porösen Rußkörper zu dotieren. In der faseroptischen Industrie wird Wasserstoff in einem Dehydratationsschritt durch Chlor ersetzt, bevor der Soot-Körper verglast wird.