RIC® Zylinder

Die RIC®-Zylinder haben das starke Wachstum des Glasfasermarktes in den letzten zwei Jahrzehnten maßgeblich ermöglicht. Es handelt sich um einen Industriestandard für den Mantelteil der optischen Singlemode-Faser, und etwa 1 Milliarde Kilometer an Fasern wurden mit diesem Produkt hergestellt.

Vorteile

Das RIC®-Verfahren bietet eine vielseitige, hochproduktive und kosteneffiziente Möglichkeit zur Herstellung von Singlemode-Glasfasern.

-

Vielseitigkeit:

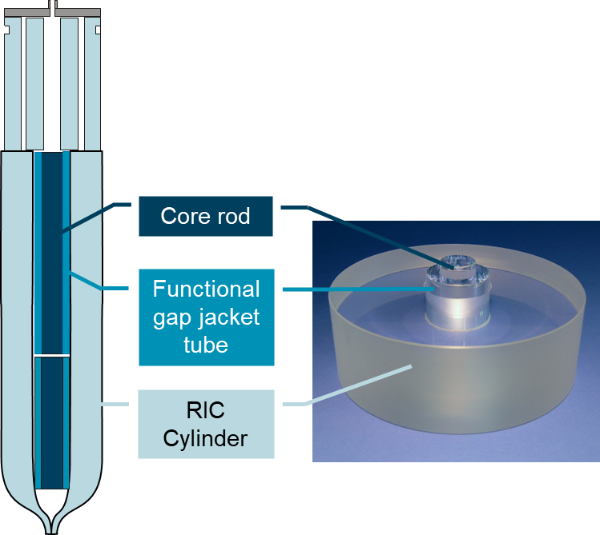

RIC®-Zylinder können mit anderen funktionalen Komponenten, wie fluordotierten Rohren und verschiedenen Arten und Größen von Kernstäben, kombiniert werden, um verschiedene Arten von Glasfasern herzustellen, einschließlich biegeunempfindlicher Fasern wie G.657.A2 oder G.657.B3. Im Idealfall werden die Komponenten (Kernstab, fluordotiertes Rohr und RIC-Zylinder) in der Faserzieherei zusammengesetzt und ohne zusätzliche Kollabierschritte zur fertigen Faser gezogen. -

Produktivität:

Mit einer Chargengröße von mehr als 200 kg oder mehr als 7000 km Fasern ist der RIC®-Zylinder das größte Mantelglas der Welt. Durch die Ausnutzung dieser Größenvorteile werden die relativen Handhabungszeiten minimiert und die produktiven Maschinenzeiten maximiert.

- Kosteneffizienz:

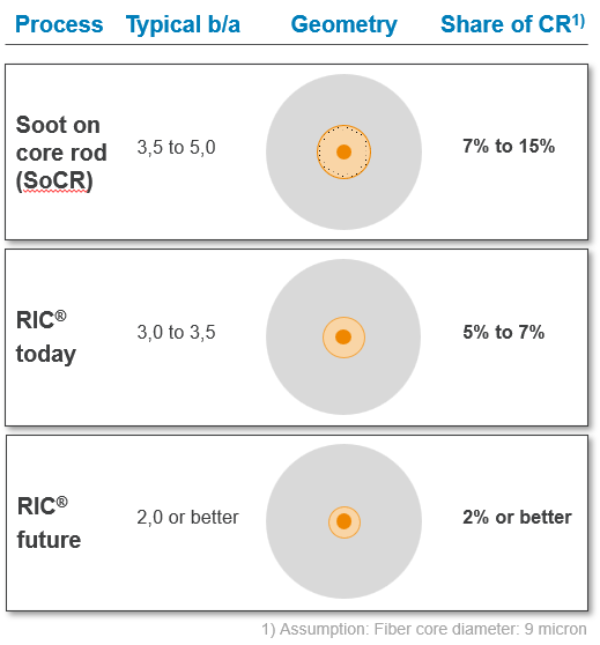

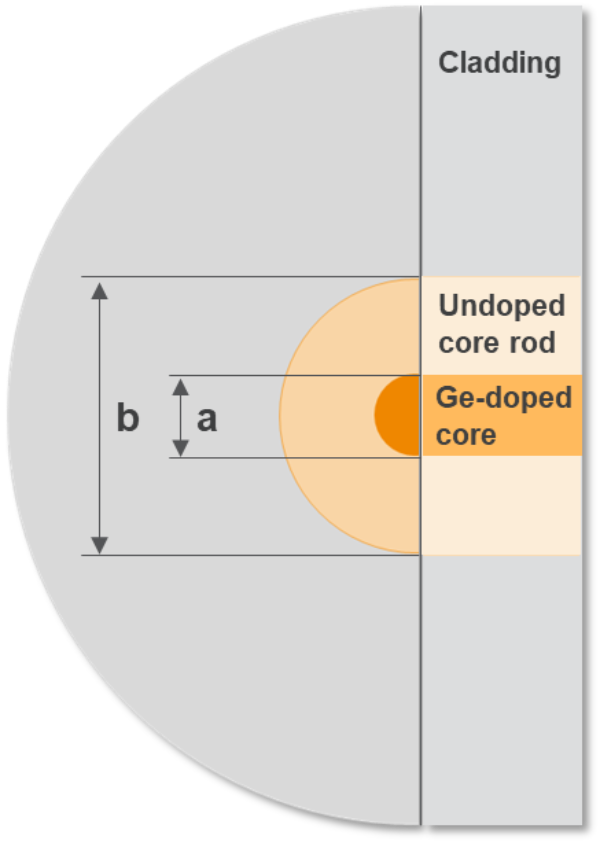

Beim RIC®-Verfahren werden alle Komponenten (Kernstäbe, fluordotierte Rohre, RIC-Zylinder) in "trockenen" Verfahren hergestellt, bei denen das Glas bei hohen Temperaturen niemals einer OH-reichen Atmosphäre ausgesetzt ist. Auf diese Weise ist der OH-Eintrag in die äußere Schicht des Kernstabs vernachlässigbar. Im Vergleich zu alternativen Technologien wie der Ruß-auf-Kernstab-Technologie ermöglicht dies Kernstabkonstruktionen mit viel weniger Hüllglas im Kernstab. Das Ergebnis ist, dass der Anteil des teureren Kernstabglases in der endgültigen Faser sehr niedrig sein kann (unter 5 %), ohne dass die OH-induzierte Dämpfung signifikant abnimmt.

Neben der unmittelbaren Auswirkung auf die direkten Glaskosten in der Faser führt dies auch zu einer erheblichen Steigerung der Produktivität der Kernstabanlage (es können mehr Faserkilometer pro kg Kernstab erzeugt werden).

- Faserleistung/Ausbeute:

RIC®-Zylinder werden aus hochreinem synthetischem Quarzglas hergestellt. Wir überwachen die Reinheit unserer Materialien mittels Massenspektroskopie und finden in der Regel keine Spurenelemente oberhalb der ppb-Nachweisgrenze. Auf diese Weise werden Beeinträchtigungen des Faserziehverfahrens auf ein Minimum reduziert. Darüber hinaus verfügen die RIC®-Zylinder über maschinell bearbeitete Oberflächen, die eine unvergleichliche geometrische Präzision bieten, die keine konkurrierende großvolumige Plattierungstechnologie liefern kann. Kunden von RIC®-Zylindern profitieren daher auch von der höchsten geometrischen Präzision der erzeugten Fasern.

Technische Daten:

Typische Zylinderabmessungen

| RIC® Zylinder | |

| Außendurchmesser (OD) | 200 mm, 230 mm möglich, kleine Außendurchmesser auf Anfrage |

| OD max - OD min | ≤ 0.6 mm |

| Innendurchmesser (ID) tol | +/- 0.5 mm |

| Länge | 3,000 mm |

| Ovalität | ≤ 0.1 mm |

| Siding | ≤ 1 mm |

| Bow | ≤ 0.5 mm/m |

Download

Das RIC® Verfahren

Das Rod-In-Cylinder-Verfahren ist ein großvolumiges Produktionsverfahren für die Herstellung von Singlemode-Glasfasern. Seit seiner Entwicklung durch Heraeus im Jahr 2002 hat dieses Verfahren den Weg geebnet und die Geschwindigkeit des Wachstums bei der Herstellung von Glasfasern bestimmt.

Geschichte

Vor 2002 wurden Vorformen für die Herstellung von Telekom-Glasfasern lange Zeit aus einem Kernstab hergestellt, der mit einem Quarzglasrohr als zusätzlicher Ummantelung ummantelt wurde (so genannte Mantelrohre).

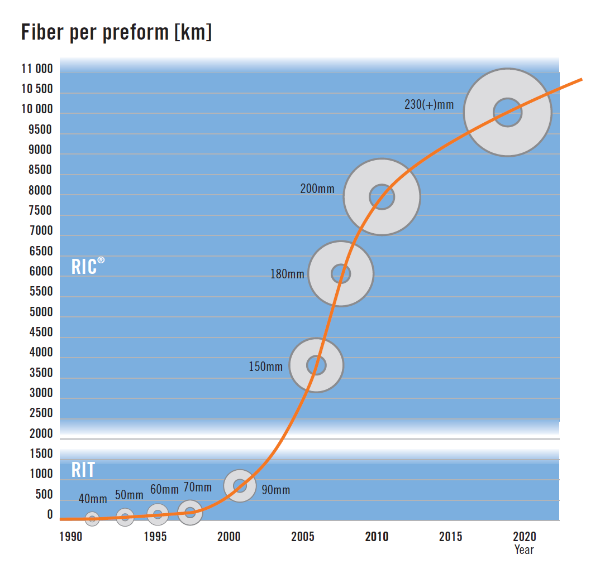

Die Größe der Ummantelungsrohre ist im Laufe der Jahre immer größer geworden und hat die Grenzen des Machbaren bei der effizienten Rohrherstellung erreicht. Im Jahr 2002 hat Heraeus präzise bearbeitete Zylinder aus reinem Siliziumdioxid als ein noch größeres Ummantelungsprodukt angeboten. Der damalige RIC®-Zylinder hatte einen Außendurchmesser von 150 mm, was die Losgröße fast um den Faktor 5 vergrößerte. Danach hat Heraeus den Außendurchmesser der RIC®-Zylinder in verschiedenen Schritten auf heute 200 mm und 230 mm erhöht. Durch diese Größenskalierung konnte die produzierbare Fasermenge pro Charge auf bis zu 7000 km bei RIC® 200 oder sogar 10 000 km bei RIC® 230 gesteigert werden. Hinzu kommt, dass gleichzeitig die benötigte Größe des Kernstabs pro Charge fast nicht zunahm, was die Produktivität der Kernstabanlagen, gemessen in Faserkilometern pro Maschinenstunde, enorm steigerte.

Mehr Informationen über die Herstellung von Glasfasern

Prozessbeschreibung

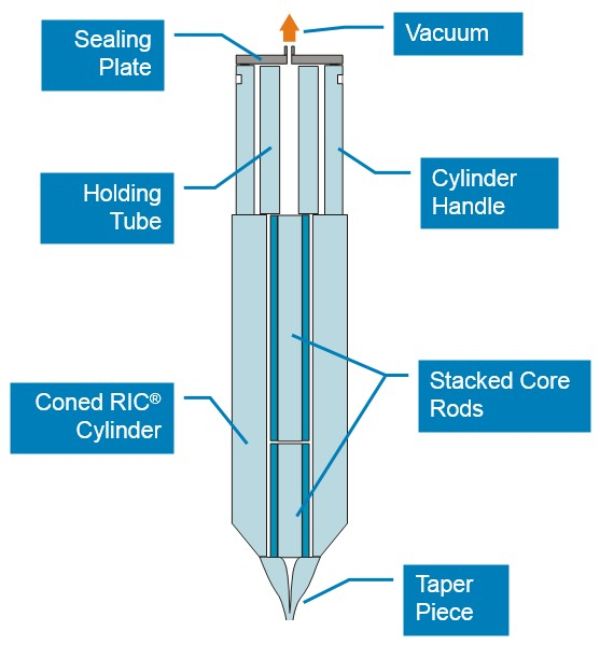

Online-RIC®-Verfahren

Ein Kernstab wird in das zentrale Loch des RIC®-Zylinders eingeführt (und optional ein mit Fluor dotiertes Rohr, wenn ein grabengestütztes Faserdesign angestrebt wird). Diese Baugruppe wird dann zum Ziehturm gebracht. Im Ziehofen wird das Glas bis zum Schmelzen erhitzt, und der Hohlraum zwischen dem RIC®-Zylinder und dem Kernstab wird mit Vakuum beaufschlagt, so dass die Baugruppe direkt zur fertigen Faser gezogen wird.

Offline RIC®-Verfahren

Als Alternative für Faserziehereien mit besonderen Ansprüchen, z.B. in der Vorformgröße, bieten wir an, einen ähnlichen Prozess mit den Komponenten anzuwenden, die in der Montage verwendet werden, und alle Komponenten zu einer festen optischen Vorform zusammenzufügen. Die Größen (Außendurchmesser und Länge) der erzeugten Vorform sind sehr flexibel und können vom Kunden definiert werden. Die Kunden erhalten dann feste Glasvorformen, die auf die Bedürfnisse ihrer Anlage optimiert sind.